隨著全球工業4.0浪潮的深入推進,傳統制造業正經歷一場深刻的數字化、智能化變革。在這一進程中,“數字工廠”已從未來概念演變為企業提升核心競爭力、實現可持續發展的必然選擇。而構建數字工廠的核心,離不開強大、集成且靈活的軟件服務體系的支撐。數字工廠軟件服務,作為連接物理世界與信息世界的橋梁,正成為驅動制造業智能轉型的核心引擎。

數字工廠軟件服務的內涵與架構

數字工廠軟件服務,并非單一的產品,而是一個覆蓋制造全生命周期、深度融合信息技術(IT)與運營技術(OT)的綜合性解決方案生態系統。其核心目標是實現工廠的全面數字化、網絡化和智能化,通過對生產全過程的精準感知、實時分析、科學決策與動態優化,達成提質、增效、降本、減存、靈活響應市場變化的目的。

典型的數字工廠軟件服務架構通常包括以下關鍵層級:

- 基礎平臺層:提供云計算、邊緣計算、物聯網(IoT)平臺、大數據平臺等基礎設施服務,確保海量設備數據與業務數據的可靠采集、傳輸、存儲與處理能力,是數字工廠的“數字地基”。

- 核心應用層:這是軟件服務的功能主體,主要包括:

- 制造運營管理(MOM)/制造執行系統(MES):負責生產現場的調度、執行、跟蹤、監控與質量管理,是連接計劃層(ERP)與控制層(自動化設備)的“中樞神經”。

- 產品生命周期管理(PLM):管理從產品概念、設計、工藝到報廢的全過程數據,確保數據的一致性與可追溯性。

- 企業資源計劃(ERP):整合企業人、財、物、供、產、銷等核心資源,進行全局規劃與管理。

- 供應鏈管理(SCM):優化從供應商到客戶的整個供應鏈網絡,提升協同效率與韌性。

- 高級計劃與排程(APS):基于復雜約束條件進行精準的生產計劃與動態排程。

- 智能分析層:利用人工智能(AI)、機器學習、數字孿生等技術,對數據進行深度挖掘與分析。例如,通過預測性維護減少設備意外停機,通過工藝參數優化提升產品質量,通過數字孿生進行仿真模擬與虛擬調試,從而將數據洞察轉化為實際的業務價值。

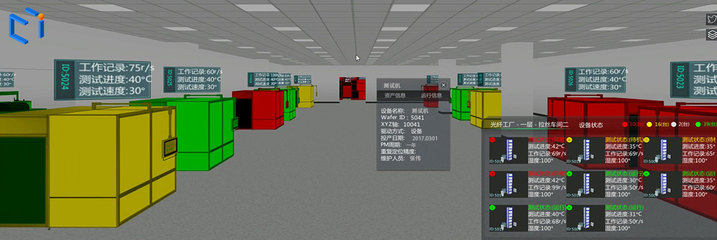

- 協同與體驗層:提供面向不同角色(管理者、工程師、操作工、客戶等)的協同門戶、移動應用、可視化看板(Dashboard)和沉浸式體驗(如AR輔助作業),實現信息透明與高效協同。

軟件服務帶來的核心價值

部署和實施專業的數字工廠軟件服務,能為制造企業帶來多維度的價值提升:

- 生產透明化與可追溯:實時掌握生產進度、設備狀態、物料流向與質量信息,任何問題可快速定位根源,實現從原材料到成品的全鏈條追溯。

- 運營效率顯著提升:通過精細化排程減少等待時間,優化工藝流程提高設備綜合利用率(OEE),自動化數據采集減少人工錯誤與紙質作業,整體生產效率可提升15%-30%。

- 質量管控能力飛躍:實現全過程質量數據在線監測與分析,變事后檢驗為事中預防與控制,有效降低不良品率,提升產品一致性與可靠性。

- 決策科學化與敏捷化:基于實時數據與智能分析,管理者能夠做出更科學、更前瞻的決策,并能快速響應訂單變化、供應鏈中斷等不確定性挑戰。

- 商業模式創新:支持大規模個性化定制(C2M)、服務化延伸(如產品即服務)等新型商業模式,助力企業開辟新的增長曲線。

實施挑戰與未來趨勢

盡管前景廣闊,但數字工廠軟件服務的成功實施也面臨諸多挑戰:系統集成復雜度高、歷史數據治理困難、現有流程變革阻力、復合型人才短缺、以及持續的投資與運維成本等。因此,企業需要采取“整體規劃、分步實施、價值驅動”的策略,優先解決業務痛點,逐步構建和完善自身的數字化能力。

數字工廠軟件服務將呈現以下趨勢:

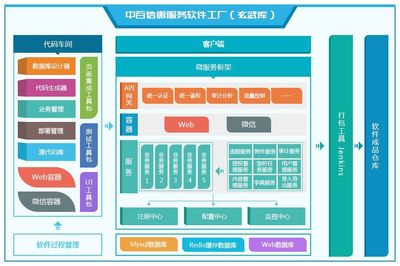

- 平臺化與生態化:基于云原生、微服務架構的一體化平臺將成為主流,開放API促進與各類硬件、軟件服務商形成共生生態。

- 低代碼/無代碼化:為了讓業務人員能更便捷地參與應用搭建與流程調整,降低開發門檻和周期。

- AI深度融入:AI將從單點應用走向全流程賦能,實現更高級別的自主決策與優化。

- “軟件定義制造”:生產的靈活性將越來越多地由軟件配置和算法驅動,硬件趨于標準化和模塊化。

- 安全與可持續性并重:在確保工業網絡安全和數據主權的軟件服務將更注重能源管理、碳足跡追蹤,助力綠色制造。

###

數字工廠軟件服務是制造業邁向高質量發展的“操作系統”和“智慧大腦”。它不僅僅是一套工具,更是一種全新的運營模式和核心競爭力。對于志在未來的制造企業而言,積極擁抱并戰略性部署適合自身的數字工廠軟件服務,是在激烈市場競爭中贏得先機、實現基業長青的關鍵之舉。從自動化到數字化,再到智能化,這條轉型之路雖充滿挑戰,但由先進軟件服務所驅動的數字工廠,必將描繪出制造業更加高效、靈動與可持續的新藍圖。